隨著科技的快速發展,電子產品更新換代的速度越來越快。許多人家里堆積了各式各樣的舊電子產品,比如舊手機、舊平板、舊電腦等。這些被淘汰的設備閑置在角落,不僅占用了寶貴的空間,還可能造成資源浪費。如何合理處理這些電子產品,騰出更多地方呢?

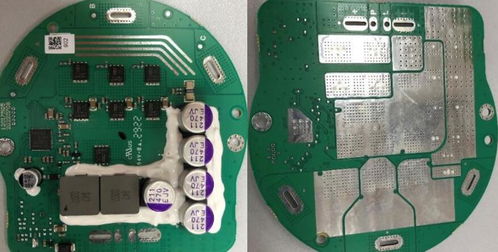

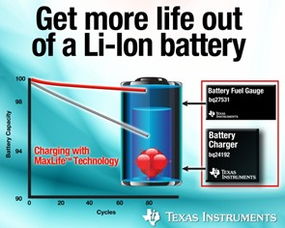

我們可以考慮回收利用。許多電子產品中含有貴金屬和可再利用的元件,通過正規回收渠道,不僅能讓這些資源得到再利用,還能減少對環境的污染。一些品牌商家或回收平臺提供電子產品回收服務,您可以選擇以舊換新或直接回收,既能騰出空間,還能獲得一些補償。

二手轉讓也是一個不錯的選擇。如果您的電子產品還能正常使用,不妨通過二手交易平臺或社交媒體將其轉售。這樣不僅能為他人提供便利,還能為自己賺取一些額外收入。在轉讓前,請記得清除個人數據,確保信息安全。

另外,捐贈電子產品也是一種有意義的處理方式。許多學校、慈善機構或社區組織需要電子設備來支持教育或公益活動。將舊設備捐贈出去,不僅能幫助有需要的人,還能讓這些電子產品繼續發揮作用。

如果電子產品已經損壞嚴重無法修復,請務必按照垃圾分類要求妥善處理。避免隨意丟棄,以免對環境造成危害。

處理閑置電子產品有多種方式,關鍵在于選擇適合自己的方法。通過回收、轉讓或捐贈,我們不僅能騰出更多居住空間,還能為環保和資源循環利用貢獻一份力量。希望本文能為您提供一些有用的建議,讓您的家居環境更加整潔有序!